Obter o jeito da solda de orifício é complicado para aqueles que mexem em casa com nossos ferros, carretéis, fluxo e, às vezes, tranças. É quase tranquilizador, então, saber que a solda por meio do buraco também era uma dor para uma empresa que produziu mais de 60 milhões de produtos.

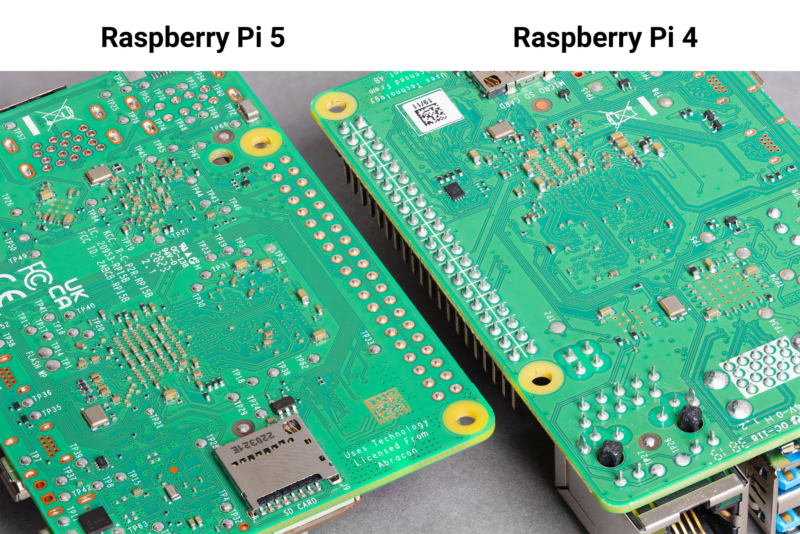

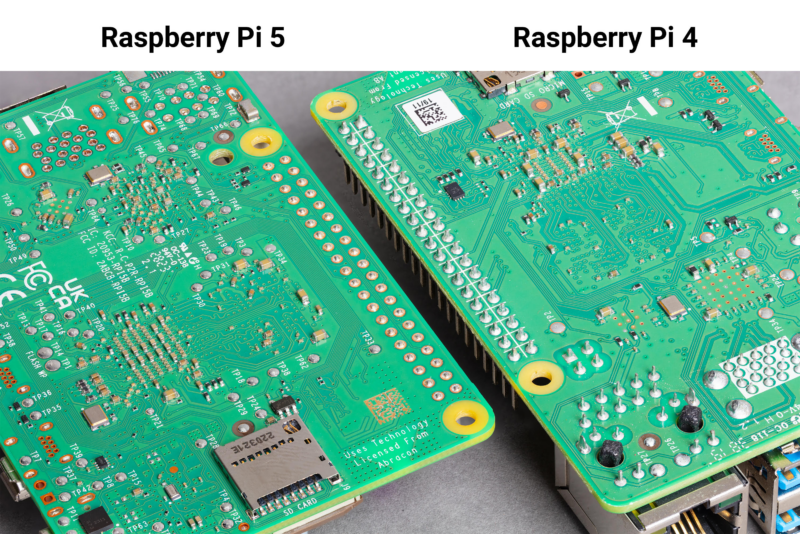

As placas de Raspberry Pi têm uma combinação de dispositivos de montagem de superfície (SMDs) e bits de orifício. Os SMDs permitem que mais pequenos lascas, resistores e outros bits sejam anexados a placas por seus pequenos alfinetes, contatos planos, bolas de solda ou outras conexões. Para as coisas que são maiores ou sujeitas a forças ásperas, como mãos humanas desajeitadas, ainda é necessária solda por meio de um buraco, com pistas cutucadas através de um buraco e solda conectivos aplicados para se conectar e se juntar a eles com segurança.

A placa Raspberry Pi possui um cabeçalho GPIO de 40 pinos, que precisa de solda de orifício, além de bits como as portas Ethernet e USB. Eles requerem juntas de solda robustas, que não podem ser feitas da mesma maneira que nas ferramentas SMT (Surface-Mount Technology). “Nos primeiros dias do Raspberry Pi, essas peças foram inseridas à mão e, posteriormente, pela colocação robótica”, escreve Roger Thornton, diretor de inscrições da Raspberry Pi, em um post. As placas tiveram que passar por uma etapa de solda de onda de acompanhamento.

Agora, os quadros do PI têm seus pequenos pedaços e peças maiores soldadas ao mesmo tempo através de um processo intrusivo de soldagem de refluxo realizado com o parceiro de fabricação do Raspberry Pi no Reino Unido, Sony. Após ajustar a colocação dos componentes, o estêncil de solda e os conectores, os fabricantes de placas poderiam então colocar e proteger todos os seus componentes no mesmo estágio.